A indústria farmacêutica opera sob um dos ambientes regulatórios mais rígidos do mundo. Medicamentos, vacinas e outros produtos farmacêuticos devem ser fabricados em instalações que aderem às Boas Práticas de Fabricação (GMP). Entre os muitos requisitos das BPF, um dos mais críticos é a limpeza e o controle de contaminação. Qualquer vestígio de resíduo, poeira ou contaminação microbiana pode comprometer a segurança e a eficácia do produto, levando à não conformidade regulatória, recalls e riscos à saúde do paciente. Para manter o mais alto nível de higiene, a indústria conta com máquinas de limpeza GMP especializadas, projetadas para garantir consistência, eficiência e validação no processo de limpeza.

Este artigo explora os tipos de Máquinas de limpeza GMP comumente usados em instalações farmacêuticas, suas funções e por que são indispensáveis para a fabricação moderna de medicamentos.

A importância da limpeza GMP na indústria farmacêutica

As GMP exigem que os equipamentos e instalações farmacêuticas permaneçam limpos, higienizados e validados para um desempenho consistente. A limpeza manual por si só não consegue atender a esses padrões na maioria dos casos, especialmente na fabricação em grande escala. O erro humano, as técnicas de limpeza inconsistentes e o risco de contaminação tornam a automação uma solução mais confiável. As máquinas de limpeza GMP abordam esses desafios fornecendo ciclos de limpeza padronizados, protocolos validados e resultados reproduzíveis, ao mesmo tempo que minimizam o risco de contaminação cruzada.

Tipos de máquinas de limpeza GMP

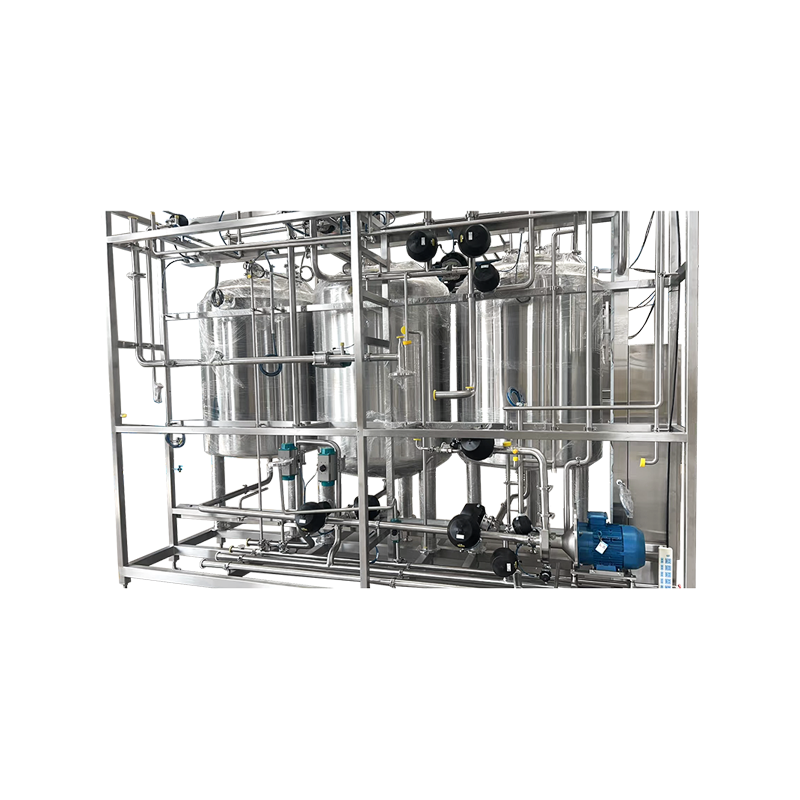

1. Sistemas de limpeza no local (CIP)

Os sistemas Clean-in-Place (CIP) estão entre as soluções de limpeza mais utilizadas na indústria farmacêutica. Esses sistemas são projetados para limpar as superfícies internas de equipamentos de processo – como reatores, tanques e tubulações – sem a necessidade de desmontagem.

-

Como eles funcionam : Os sistemas CIP fazem circular agentes de limpeza, água e, às vezes, vapor pelo equipamento. Os controles automatizados garantem que os parâmetros de limpeza, como temperatura, vazão e tempo, sejam monitorados e documentados com precisão.

-

Benefícios :

- Reduz o trabalho manual e o erro humano

- Garante resultados de limpeza consistentes e validados

- Minimiza o tempo de inatividade entre os ciclos de produção

- Reduz o risco de contaminação causado por desmontagem ou manuseio inadequado

Os sistemas CIP são essenciais para formulações líquidas, processos de fermentação e ambientes de produção estéreis.

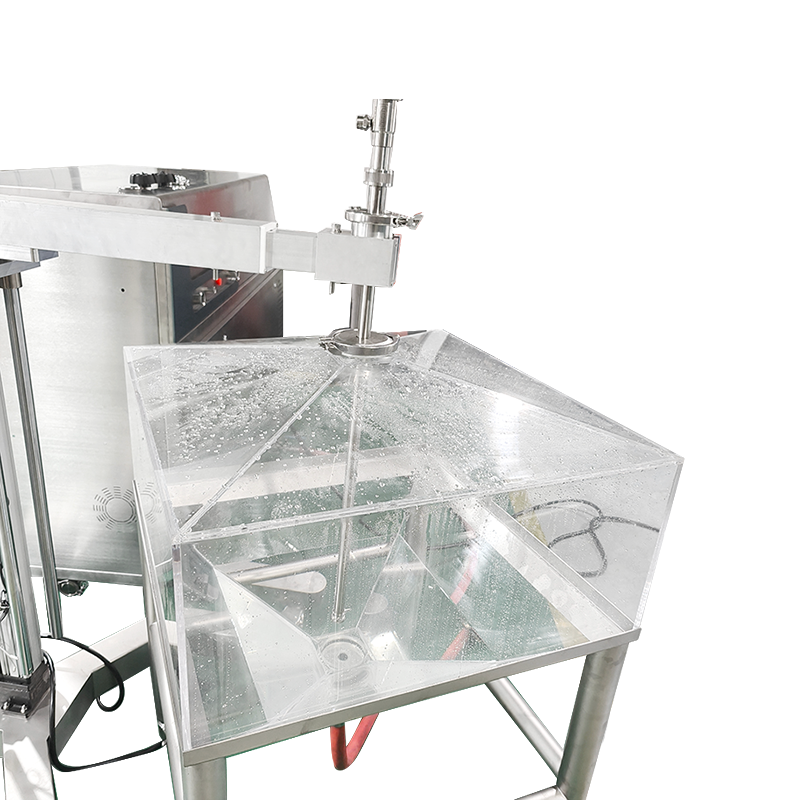

2. Sistemas de limpeza fora do local (COP)

Enquanto os sistemas CIP limpam equipamentos in situ, os sistemas Clean-out-of-Place (COP) são projetados para componentes que devem ser desmontados e removidos antes da limpeza. Os exemplos incluem peças pequenas, válvulas, filtros, vidros e outros equipamentos removíveis.

-

Como eles funcionam : Os sistemas COP normalmente consistem em tanques ou lavadoras automatizadas onde as peças são submersas ou pulverizadas com soluções de limpeza sob condições controladas.

-

Benefícios :

- Fornece limpeza profunda para peças pequenas e complexas

- Garante a remoção completa de resíduos que podem não estar acessíveis durante o CIP

- Automatiza um processo tradicionalmente trabalhoso

Os sistemas COP são frequentemente usados em combinação com CIP para alcançar uma estratégia de limpeza completa em instalações farmacêuticas.

3. Lavadoras de peças automatizadas

Lavadoras de peças automatizadas são máquinas especializadas usadas para limpar pequenos equipamentos e componentes que desempenham um papel na produção de medicamentos, como garrafas de vidro, pás de mistura, agulhas de enchimento e rolhas.

-

Como eles funcionam : Semelhante às máquinas de lavar louça industriais, essas máquinas utilizam jatos de spray de alta pressão, água aquecida, detergentes e ciclos de enxágue para remover resíduos.

-

Benefícios :

- Reduz a lavagem e o manuseio manuais

- Fornece ciclos de limpeza reproduzíveis e validados

- Pode ser integrado a sistemas de secagem para preparar peças para reutilização imediata

Estas máquinas são particularmente valiosas em ambientes de processamento asséptico, onde a esterilidade é fundamental.

4. Esterilizadores e Autoclaves

Os esterilizadores, incluindo autoclaves, são máquinas de limpeza GMP essenciais usadas para eliminar a contaminação microbiana. Embora a limpeza remova resíduos, a esterilização garante que as superfícies estejam livres de bactérias, vírus, fungos e esporos.

-

Como eles funcionam : As autoclaves utilizam vapor pressurizado em altas temperaturas para esterilizar equipamentos, enquanto outros esterilizadores podem utilizar calor seco, gás (óxido de etileno) ou radiação dependendo da aplicação.

-

Benefícios :

- Fornece um método validado de controle microbiano

- Garante a esterilidade de equipamentos reutilizáveis, como instrumentos cirúrgicos, vidrarias e componentes de aço inoxidável

- Atende aos rigorosos requisitos regulatórios para a produção asséptica de medicamentos

As máquinas de esterilização são indispensáveis na fabricação de vacinas, produção de medicamentos injetáveis e outras formas farmacêuticas estéreis.

5. Lavadores de frascos, ampolas e garrafas

Nas embalagens farmacêuticas, recipientes como frascos, ampolas e frascos devem ser cuidadosamente limpos antes do enchimento. As GMP exigem que esses recipientes estejam livres de partículas e contaminação microbiana.

-

Como eles funcionam : As máquinas de lavar recipientes usam jatos de água purificada, ar ou soluções esterilizantes para lavar e enxaguar os recipientes. Eles também podem integrar túneis de despirogenação para remover pirogênios, como endotoxinas.

-

Benefícios :

- Garante a esterilidade dos materiais de embalagem

- Evita contaminação durante o processo de enchimento

- Fornece limpeza validada e reproduzível

Estas máquinas são particularmente críticas na fabricação de produtos injetáveis e oftálmicos.

6. Máquinas de limpeza ultrassônica

As máquinas de limpeza ultrassônica usam ondas sonoras de alta frequência para criar bolhas microscópicas em uma solução de limpeza líquida. Estas bolhas colapsam com grande força, removendo eficazmente sujidade, resíduos e contaminantes mesmo em áreas de difícil acesso.

-

Como eles funcionam : As peças são submersas em um banho ultrassônico preenchido com um agente de limpeza. O efeito de cavitação gerado pelas ondas sonoras remove partículas de superfícies e fendas.

-

Benefícios :

- Eficaz para limpar peças complexas com pequenas aberturas

- Reduz a necessidade de esfregação forte ou produtos químicos agressivos

- Garante resultados consistentes sem danificar componentes sensíveis

Os limpadores ultrassônicos são frequentemente usados em instrumentos de laboratório, peças de precisão e ferramentas cirúrgicas.

7. Máquinas de limpeza de pisos e superfícies

Embora a limpeza do equipamento seja essencial, a higiene das instalações é igualmente importante. As GMP exigem que as áreas de produção farmacêutica permaneçam limpas e controladas. Lavadoras de piso especializadas, sistemas de vácuo e máquinas de higienização de superfícies são projetadas para ambientes farmacêuticos.

-

Como eles funcionam : Essas máquinas usam filtragem HEPA, materiais compatíveis com salas limpas e componentes anti-derramamento para manter a limpeza sem introduzir contaminantes.

-

Benefícios :

- Garante a conformidade com os padrões de higiene das instalações GMP

- Evita a contaminação cruzada entre áreas de produção

- Suporta classificações de salas limpas em ambientes estéreis

O papel da validação e documentação

As máquinas de limpeza GMP não se tratam apenas de desempenho mecânico – elas também devem atender aos requisitos regulamentares para validação. Cada ciclo de limpeza deve ser documentado e verificável, garantindo rastreabilidade e conformidade durante as auditorias. Máquinas avançadas geralmente incluem registros eletrônicos, registro de dados e conectividade com sistemas de execução de manufatura (MES) para monitoramento em tempo real.

Conclusão

A indústria farmacêutica depende de uma ampla gama de máquinas de limpeza GMP para manter a conformidade, garantir a segurança do paciente e melhorar a eficiência operacional. Desde sistemas Clean-in-Place e Clean-out-of-Place até limpadores ultrassônicos, lavadoras de frascos e autoclaves, cada tipo de máquina atende a um propósito único na prevenção de contaminação e na proteção da qualidade do produto.

Ao integrar essas tecnologias nas instalações de produção, os fabricantes farmacêuticos podem atender às rigorosas demandas das regulamentações GMP, ao mesmo tempo que mantêm padrões de limpeza consistentes e validados. Em última análise, estas máquinas desempenham um papel crucial para garantir que todos os medicamentos entregues aos pacientes sejam seguros, eficazes e livres de contaminação.