Na indústria farmacêutica, o desempenho de vedação das válvulas é um dos elementos fundamentais que garantem a qualidade dos medicamentos e a segurança da produção. Entre elas, as válvulas de diafragma são amplamente utilizadas devido ao seu design estrutural exclusivo, especialmente no transporte de meios de alta pureza, fluxos de processos assépticos e controle de produtos químicos corrosivos. Então, como é alcançado o desempenho de vedação de uma válvula de diafragma farmacêutica? Este artigo analisa o tema sob as perspectivas de princípios estruturais, seleção de materiais, mecanismos de vedação e aplicações industriais.

1. Estrutura Central do Válvula de diafragma : A função de barreira do diafragma

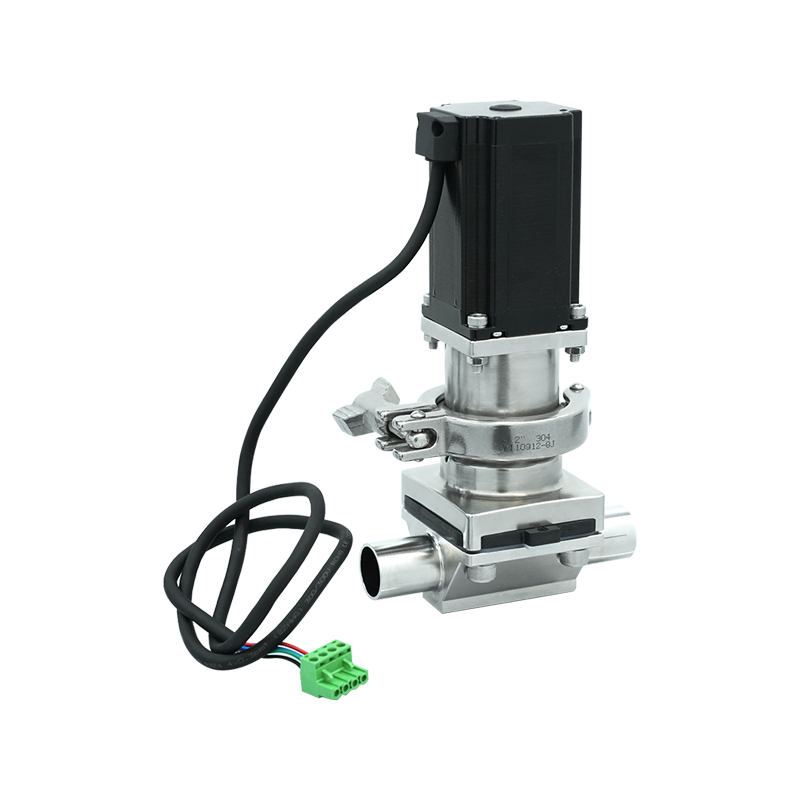

A chave para o desempenho de vedação de uma válvula de diafragma está em seu diafragma, um componente crítico normalmente feito de materiais elásticos como borracha, politetrafluoroetileno (PTFE) ou fluoroelastômeros. Posicionado dentro do corpo da válvula, o diafragma se move para cima e para baixo através da haste da válvula para abrir ou fechar a válvula.

Princípio de funcionamento: Quando a haste da válvula se move para baixo, o diafragma é pressionado firmemente contra a sede da válvula, formando uma barreira física que isola completamente o meio da haste da válvula e do atuador. Quando a haste da válvula é levantada, o diafragma se separa da sede da válvula, permitindo que o meio flua através do corpo da válvula.

Vantagem de vedação: A deformação elástica do diafragma permite que ele se adapte à superfície da sede da válvula. Mesmo que a sede da válvula apresente pequenas irregularidades, o diafragma pode preencher as lacunas através de deformação, garantindo uma vedação eficaz.

2. Seleção de materiais: Proteção dupla de resistência à corrosão e estabilidade química

A indústria farmacêutica impõe requisitos rigorosos quanto à limpeza do material, resistência à corrosão e inércia química. O desempenho de vedação das válvulas de diafragma é diretamente afetado pela escolha dos materiais.

Materiais do diafragma:

Tipos de borracha (por exemplo, NBR, EPDM): Adequados para meios não corrosivos, oferecendo boa elasticidade e desempenho de vedação.

Fluoroelastômeros (FKM): Resistentes a altas temperaturas, ácidos fortes e álcalis, tornando-os adequados para ambientes CIP (limpeza no local) e SIP (esterilização no local).

PTFE: Altamente inerte quimicamente e compatível com quase todos os meios, ideal para produtos farmacêuticos de alta pureza e produtos químicos agressivos.

Materiais do corpo da válvula:

O aço inoxidável (como 316L) é comumente usado em corpos de válvulas de diafragma farmacêuticos devido à sua resistência à corrosão, facilidade de limpeza e acabamento superficial que atende aos padrões GMP (Boas Práticas de Fabricação).

Para certas aplicações especializadas, os corpos das válvulas podem ser feitos de PTFE ou plásticos ultrapuros, como PFA ou PVDF, para melhorar a compatibilidade química.

3. Mecanismo de vedação: design multicamadas para vazamento zero

O desempenho de vedação das válvulas de diafragma farmacêuticas é alcançado através de um design integrado de vários níveis, em vez de um único fator.

Vedação primária entre o diafragma e a sede da válvula:

A elasticidade do diafragma permite que ele se adapte perfeitamente à sede da válvula, formando a primeira camada de vedação. A sede da válvula é normalmente usinada com precisão e com uma rugosidade superficial muito baixa (por exemplo, Ra ≤ 0,8 μm) para reduzir o risco de vazamento.

Vedação secundária entre o diafragma e o corpo da válvula:

Uma vedação secundária é estabelecida entre o diafragma e o corpo da válvula por meio de compressão mecânica ou soldagem, evitando vazamento de meio pelas bordas do diafragma.

Design sem espaço morto:

As válvulas de diafragma tradicionais podem ter pequenas folgas onde o diafragma se conecta ao atuador, potencialmente retendo fluido (conhecido como "espaço morto"). As modernas válvulas de diafragma farmacêuticas minimizam ou eliminam o espaço morto por meio de otimizações de projeto, como corpos de válvula integrados e conexões diretas do diafragma à haste para atender aos padrões de produção asséptica.

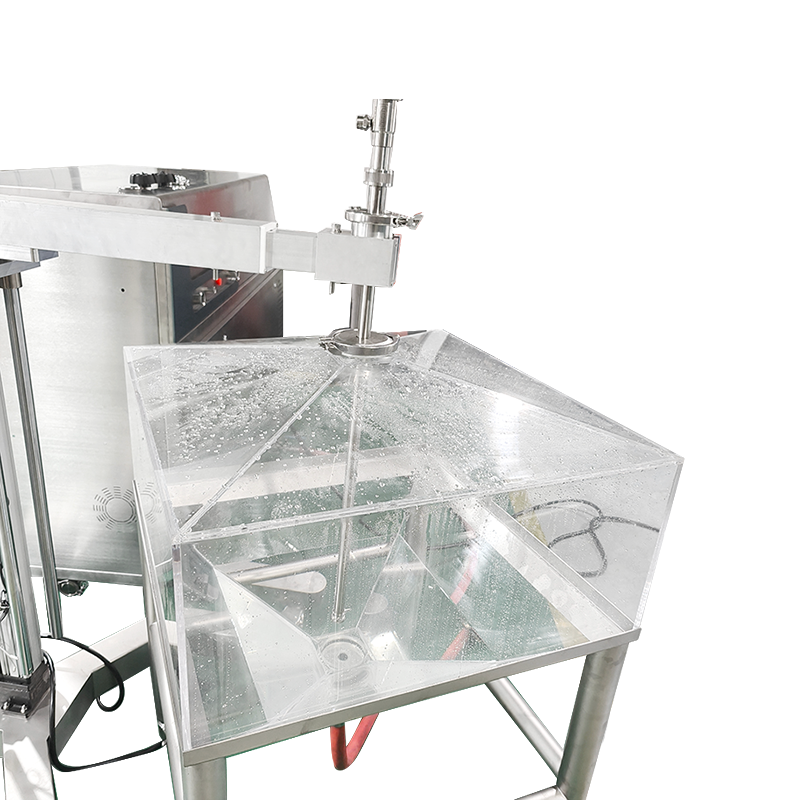

Vedação Assistida por Atuador:

Atuadores pneumáticos ou elétricos controlam com precisão o movimento da haste da válvula, garantindo o posicionamento estável do diafragma durante a abertura e o fechamento. Isto evita falhas de vedação causadas por compressão excessiva ou afrouxamento.

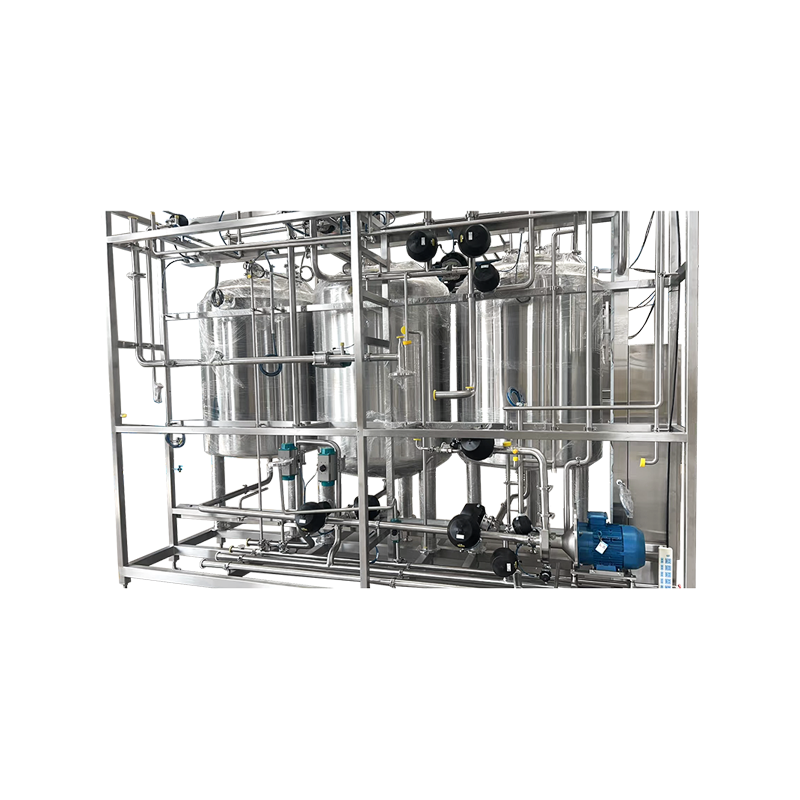

4. Desafios e soluções de vedação em aplicações industriais

Os processos farmacêuticos impõem exigências rigorosas ao desempenho de vedação das válvulas de diafragma. Os seguintes desafios devem ser abordados em aplicações reais:

Estabilidade de vedação em ambientes de alta temperatura e alta pressão:

Durante os processos SIP, as válvulas são expostas ao vapor em temperaturas acima de 121°C e alta pressão. Os materiais do diafragma devem suportar altas temperaturas e os coeficientes de expansão térmica do corpo da válvula e do diafragma devem ser compatíveis para evitar falhas de vedação devido ao estresse térmico.

Resistência a longo prazo a meios agressivos:

Alguns processos farmacêuticos envolvem ácidos, bases ou solventes orgânicos fortes. A seleção de materiais de diafragma resistentes à corrosão, como PTFE ou fluoroelastômeros, juntamente com tratamentos de superfície otimizados (por exemplo, eletropolimento), pode reduzir a erosão química.

Longevidade da vedação sob operação frequente:

A atuação frequente da válvula na produção farmacêutica pode causar fadiga do diafragma. A otimização da espessura, da dureza e do projeto estrutural do diafragma (como nervuras reforçadas) pode prolongar a vida útil.

5. Tendências Futuras: Tecnologia Inteligente e Inovação de Materiais Melhorando o Desempenho da Vedação

À medida que a indústria farmacêutica exige maior eficiência e limpeza, o desempenho de vedação das válvulas de diafragma continua a evoluir.

Tecnologias de monitoramento inteligente:

A integração de sensores de pressão ou dispositivos de detecção de vazamento permite o monitoramento em tempo real do status de vedação da válvula, fornecendo avisos antecipados sobre possíveis falhas.

Novos materiais de vedação:

O desenvolvimento de materiais compósitos avançados que combinam alta elasticidade, resistência ao calor e estabilidade química melhoram ainda mais o desempenho e a durabilidade da vedação do diafragma.

Projeto Modular:

A construção modular permite a substituição rápida do diafragma, reduzindo o tempo de inatividade e mantendo um desempenho de vedação consistente após a substituição.