Na indústria farmacêutica, a seleção da válvula afeta diretamente a qualidade, a eficiência e a segurança da produção de medicamentos. Graças ao seu design exclusivo e características de desempenho, as válvulas de diafragma tornaram-se componentes indispensáveis nos processos farmacêuticos. Em comparação com outros tipos, como válvulas globo, válvulas esféricas e válvulas borboleta, as válvulas de diafragma farmacêuticas oferecem vantagens significativas em limpeza, desempenho de vedação, resistência à corrosão e facilidade de manutenção. Este artigo analisa a competitividade central das válvulas de diafragma farmacêuticas em múltiplas dimensões.

1. Desempenho superior de vedação: vazamento zero e operação livre de contaminação

A indústria farmacêutica impõe exigências extremamente altas ao desempenho da vedação de válvulas, pois qualquer vazamento pode levar à contaminação cruzada ou ao comprometimento da qualidade do produto. As válvulas de diafragma alcançam isolamento físico através do ajuste perfeito entre o diafragma elástico e a sede da válvula, evitando completamente o contato entre o meio do processo e os componentes externos, como a haste da válvula e o atuador, eliminando assim os riscos de vazamento na fonte.

Projeto sem gaxeta: As válvulas tradicionais, como as válvulas globo, dependem de gaxetas para vedação, que tendem a se desgastar com o tempo e causar vazamentos. As válvulas de diafragma, por outro lado, não necessitam de gaxeta, pois o próprio diafragma suporta a pressão do meio, oferecendo maior confiabilidade de vedação.

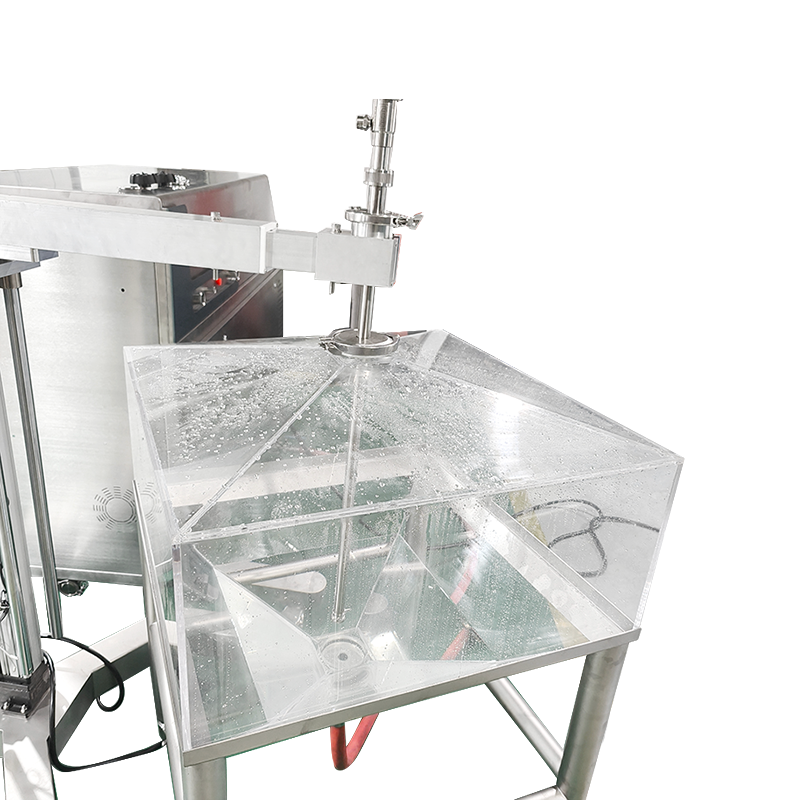

Estrutura sem fendas: O caminho de fluxo interno de válvulas de diafragma é suave e sem fendas, minimizando o risco de retenção de mídia e atendendo aos requisitos de GMP para produção asséptica. Em contraste, as válvulas esfera e válvulas borboleta podem conter lacunas internas que podem se tornar fontes de contaminação.

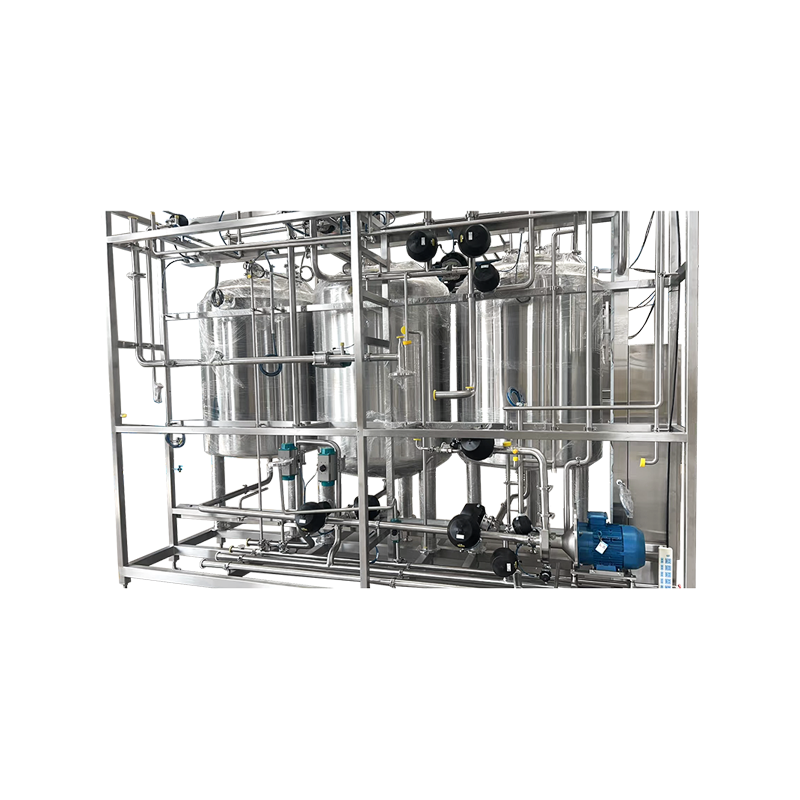

Vedação de alta temperatura e alta pressão: Durante os processos SIP (esterilização no local), as válvulas de diafragma são expostas a temperaturas de vapor acima de 121°C. Materiais como FKM e PTFE retêm a elasticidade sob tais condições, garantindo um desempenho de vedação estável.

2. Excelente resistência à corrosão: compatível com uma ampla gama de produtos químicos

Os processos farmacêuticos geralmente envolvem ácidos fortes, álcalis e solventes orgânicos. A resistência à corrosão dos materiais das válvulas afeta diretamente sua vida útil. As válvulas de diafragma permitem a seleção direcionada dos materiais do corpo e do diafragma:

Materiais do corpo da válvula: As opções comuns incluem aço inoxidável 316L e plásticos ultrapuros (por exemplo, PFA, PVDF). O aço inoxidável oferece alta resistência à corrosão e um acabamento superficial liso, enquanto os plásticos são adequados para meios altamente corrosivos.

Materiais do diafragma:

Tipos de borracha (por exemplo, EPDM, NBR): Adequados para meios não corrosivos e econômicos.

FKM: Resistente a altas temperaturas e produtos químicos agressivos, ideal para processos CIP/SIP.

PTFE: Altamente inerte quimicamente, ideal para produtos farmacêuticos ultrapuros e meios agressivos.

Em comparação, os componentes metálicos das válvulas globo ou esfera são mais vulneráveis à corrosão em ambientes agressivos, o que pode levar à falha da vedação ou à contaminação.

3. Fácil limpeza e manutenção: minimizando o tempo de inatividade

Os equipamentos farmacêuticos requerem limpeza e esterilização frequentes. A capacidade de limpeza das válvulas é, portanto, essencial. As válvulas de diafragma oferecem diversas vantagens de design:

Estrutura modular: O diafragma é uma peça de desgaste que pode ser substituída sem desmontar toda a válvula. A remoção do capô é suficiente, reduzindo significativamente o tempo de manutenção.

Projeto de autodrenagem: Quando instaladas horizontalmente, as válvulas de diafragma podem ser projetadas para drenar totalmente o meio, evitando o acúmulo de resíduos.

Superfície sem fendas: A superfície interna da válvula é polida para Ra ≤ 0,8 μm, lisa e sem ranhuras, facilitando procedimentos CIP e SIP eficazes.

Por outro lado, as válvulas globo com conexões roscadas ou caminhos de fluxo complexos podem ser mais difíceis de limpar completamente, aumentando o risco de contaminação cruzada.

4. Adaptabilidade a meios particulados e de alta viscosidade

Os processos farmacêuticos frequentemente envolvem fluidos viscosos (por exemplo, xaropes, suspensões) ou meios com partículas (por exemplo, culturas celulares). Válvulas comuns são propensas a entupimento ou desgaste nessas aplicações. As válvulas de diafragma são excelentes neste aspecto:

Deformação flexível do diafragma: Pode se adaptar às partículas do meio, evitando emperramento ou abrasão.

Projeto de baixa força de cisalhamento: O caminho do fluxo minimiza as forças de cisalhamento, tornando-o adequado para meios sensíveis ao cisalhamento, como produtos biológicos.

Em contraste, as estruturas de vedação rígidas das válvulas esfera ou borboleta são propensas ao desgaste durante o manuseio de meios carregados de partículas, levando à degradação da vedação.

5. Conformidade com Requisitos Regulatórios e de Certificação

É necessária uma conformidade estrita para válvulas farmacêuticas. As válvulas de diafragma normalmente atendem aos seguintes padrões:

Certificação FDA: Garante que os materiais não sejam tóxicos e não sejam lixiviados, adequados para contato direto com medicamentos.

Certificação 3-A: Atende aos padrões de higiene de qualidade alimentar, aplicáveis na produção de API ou formulação.

Certificação EHEDG: Atende aos padrões europeus para design de equipamentos higiênicos, com foco na facilidade de limpeza e processamento asséptico.

Outros tipos de válvulas, como válvulas globo, podem ter dificuldade para atender a diversas certificações simultaneamente devido a limitações estruturais ou de material.

6. Eficácia de custos e confiabilidade a longo prazo

Embora o custo inicial de aquisição das válvulas de diafragma possa ser superior ao das válvulas convencionais, os seus benefícios a longo prazo são substanciais:

Custos de manutenção reduzidos: O diafragma é fácil de substituir sem remover toda a válvula, minimizando o tempo de inatividade da produção.

Vida útil prolongada do equipamento: Materiais resistentes à corrosão e designs otimizados reduzem as taxas de falha da válvula e reduzem os custos operacionais gerais.

Melhor qualidade do produto: Zero vazamento e operação livre de contaminação garantem qualidade consistente do lote, reduzindo riscos relacionados à qualidade.