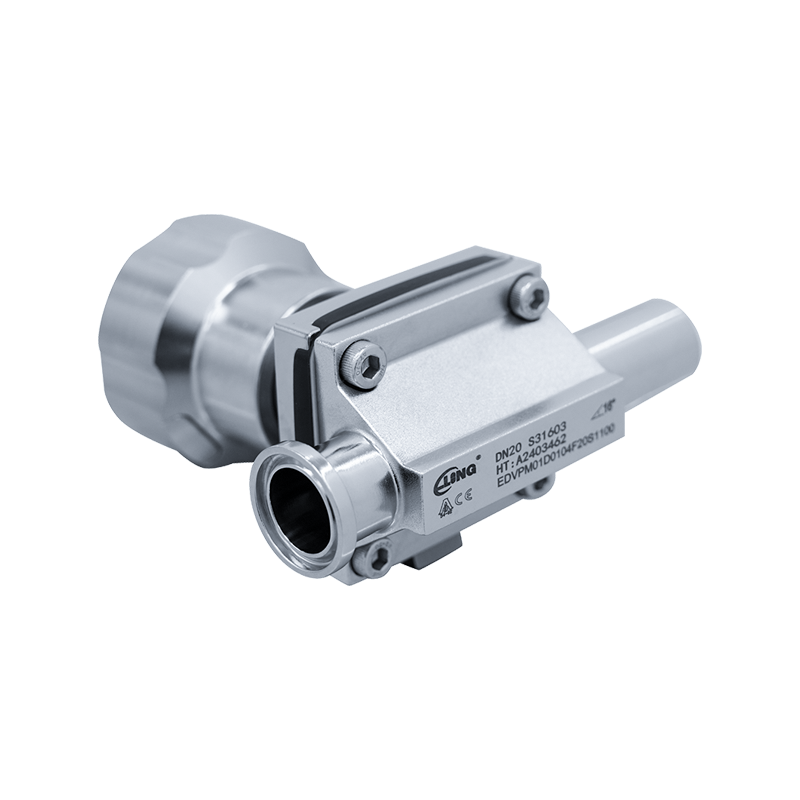

Ao selecionar um válvula de diafragma manual para aplicações industriais ou sanitárias, uma das decisões mais negligenciadas, porém críticas, é a escolha dos materiais utilizados no corpo da válvula e no próprio diafragma. Embora a operação básica da válvula seja simples – usando controle manual para abrir ou fechar o caminho do fluxo – os materiais determinam o desempenho da válvula sob condições operacionais específicas, incluindo exposição a produtos químicos, temperaturas extremas e requisitos de higiene. Uma escolha informada do material pode melhorar drasticamente a longevidade, garantir a compatibilidade com os meios do processo e reduzir as necessidades de manutenção.

O corpo da válvula é normalmente fabricado em materiais como aço inoxidável, PVC ou polipropileno, sendo o aço inoxidável (especialmente grau 316L) a opção preferida em aplicações farmacêuticas, alimentícias e de alta pureza. O aço inoxidável oferece resistência superior à corrosão, resistência mecânica e um acabamento superficial limpo que suporta processos de esterilização. Por outro lado, para processamento químico ou tratamento de água, opções termoplásticas como PVDF ou CPVC podem ser mais adequadas devido à sua resistência a ácidos ou álcalis agressivos. O material correto do corpo garante confiabilidade estrutural e evita falhas relacionadas à corrosão, que muitas vezes são caras e perigosas.

Igualmente importante é o material do diafragma. As opções comuns de diafragma incluem EPDM, PTFE e FKM (Viton), cada um com perfis de compatibilidade química e tolerâncias de temperatura distintos. O EPDM é amplamente utilizado por sua flexibilidade e resistência a soluções à base de água, enquanto o PTFE oferece resistência excepcional a produtos químicos agressivos e altas temperaturas, tornando-o ideal para ambientes exigentes. Nas áreas farmacêutica e de biotecnologia, os diafragmas revestidos de PTFE são frequentemente usados para garantir a não contaminação e a conformidade com processos de sala limpa. O diafragma, atuando tanto como elemento de vedação quanto como atuador flexível, deve manter a elasticidade e a integridade durante incontáveis ciclos.

Uma das principais vantagens da válvula de diafragma manual é a sua adaptabilidade a vários ambientes operacionais através da personalização do material. Ao contrário das válvulas automatizadas, que podem exigir proteção adicional contra corrosão ou temperatura, os tipos manuais dependem de mecânica simples e durabilidade do material para funcionar. Isto torna a escolha do material ainda mais essencial – uma vez instaladas, espera-se que estas válvulas funcionem de forma confiável com intervenção mínima, especialmente em sistemas onde a limpeza e a prevenção de vazamentos não são negociáveis.

Além da resistência química e à temperatura, o acabamento superficial e as certificações dos materiais também desempenham um papel significativo. As válvulas de diafragma manuais usadas em indústrias de higiene geralmente exigem acabamentos de superfície interna abaixo de um determinado limite de rugosidade (por exemplo, Ra < 0,5 µm) e devem estar em conformidade com padrões como FDA, USP Classe VI ou 3-A. A escolha de materiais que atendam a esses critérios garante não apenas a compatibilidade funcional, mas também a conformidade regulatória, proporcionando tranquilidade aos clientes durante auditorias e inspeções.

Do ponto de vista do fabricante, oferecer válvulas de diafragma manuais com uma ampla gama de opções de materiais é mais do que apenas um recurso técnico – é uma promessa de flexibilidade e conhecimento do setor. Os clientes valorizam fornecedores que entendem as realidades práticas de compatibilidade química, segurança de produtos e custos de manutenção. Esteja você trabalhando com água ultrapura ou solventes agressivos, a configuração correta do material faz uma diferença mensurável no desempenho e na confiabilidade ao longo do tempo.

Em resumo, a eficácia de uma válvula de diafragma manual depende muito da seleção informada do material. Não se trata apenas de resistir a produtos químicos ou de resistir à pressão; trata-se de escolher a melhor combinação de materiais que se alinhe ao contexto operacional da válvula. Para clientes que buscam soluções de controle de fluxo confiáveis e duradouras, compreender a dinâmica desses materiais é o primeiro passo para fazer o investimento certo.