Em processos assépticos e de alta pureza, Válvulas de diafragma farmacêuticas enfrentam uma série de desafios especiais, que advêm principalmente dos rigorosos requisitos da indústria farmacêutica em termos de pureza de produtos, segurança e controlo de processos. A seguir estão os principais aspectos:

1. Controle asséptico

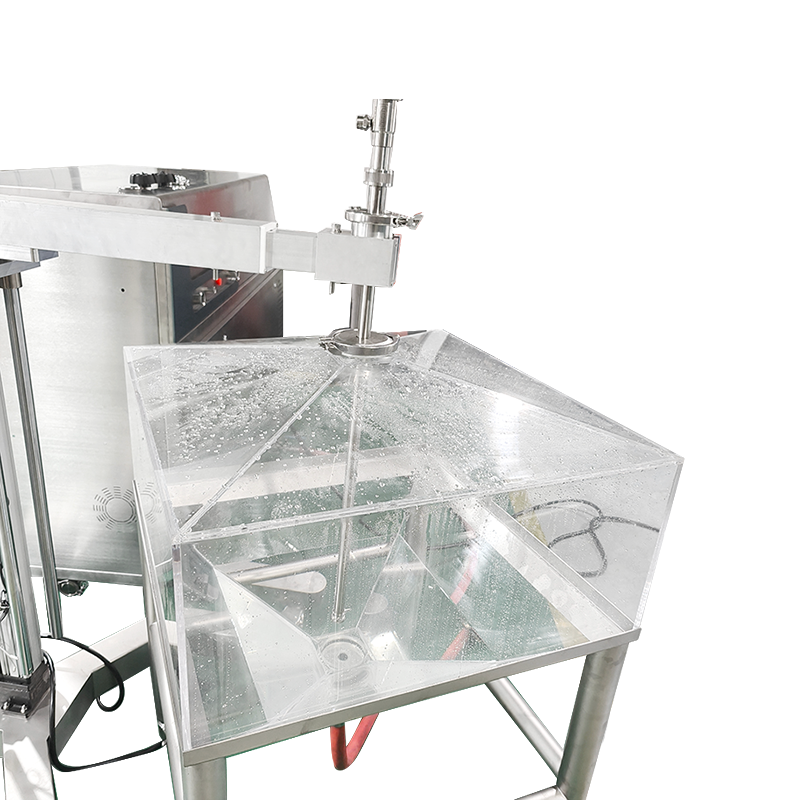

O ambiente do processo asséptico exige que a válvula não se torne uma fonte de crescimento microbiano durante todo o seu ciclo de utilização. A válvula de diafragma deve ser projetada com uma estrutura de perna morta para reduzir a possibilidade de crescimento bacteriano. Ao mesmo tempo, seus materiais e estruturas devem ser capazes de suportar processos de limpeza e esterilização de alta frequência, como CIP (limpeza no local) e SIP (esterilização no local). Se o corpo da válvula ou o material do diafragma não for resistente a altas temperaturas ou corrosão, ele será danificado durante o uso prolongado, afetando assim o ambiente asséptico.

2. Requisitos de alta pureza

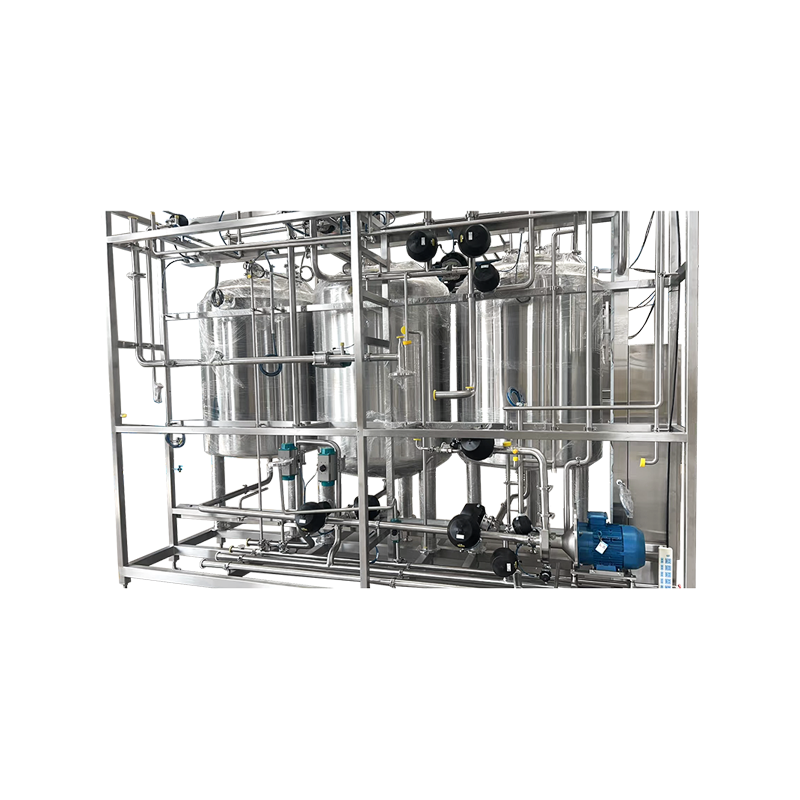

Água ultrapura (WFI), água para injeção, ingredientes farmacêuticos ativos, etc. são frequentemente usados em processos farmacêuticos. Esses meios possuem requisitos extremamente elevados para a limpeza da superfície interna da válvula. As partes molhadas das válvulas de diafragma geralmente precisam usar aço inoxidável eletropolido (como 316L), e o valor Ra da rugosidade da superfície geralmente deve ser inferior a 0,4 μm para reduzir a liberação de partículas e resíduos químicos. Além disso, o material do diafragma de vedação deve ter níveis extremamente baixos de extraíveis e solúveis para evitar contaminação de medicamentos.

3. Compatibilidade e durabilidade dos materiais

O material do diafragma na válvula deve ter boa compatibilidade química e ser capaz de resistir à corrosão de agentes de limpeza, desinfetantes e meios de produção. Os materiais comumente usados incluem EPDM, PTFE, TFM, etc., mas cada material tem suas limitações de estabilidade física e química. Sob alta temperatura, alta pressão e operação frequente, danos por fadiga ao diafragma podem levar a riscos de vazamento ou contaminação.

4. Validação e rastreabilidade

No âmbito do sistema GMP (Boas Práticas de Fabricação), as válvulas devem suportar validação, calibração e rastreabilidade durante todo o ciclo de vida. Os componentes da válvula de diafragma devem ter documentos completos de certificação de material (como certificados 3.1), estar em conformidade com os padrões Classe VI da FDA ou USP e suportar registros de números de lote rastreáveis. Além disso, o projeto também deve cumprir normas internacionais como EHEDG e ASME BPE.

5. Integração de automação e controle de processos

As instalações farmacêuticas modernas estão adotando cada vez mais sistemas de controle automatizados. As válvulas de diafragma precisam integrar componentes de automação, como posicionadores inteligentes e dispositivos de feedback de posição, para suportar controle preciso, monitoramento remoto e registro de dados. Isto impõe maiores exigências à compactação da estrutura da válvula e à estabilidade da transmissão do sinal, garantindo ao mesmo tempo que estas funções adicionais não interferem na limpeza e no desempenho de vedação da válvula.

A aplicação da válvula de diafragma farmacêutica em processos assépticos e de alta pureza deve atender aos rigorosos requisitos de esterilidade, limpeza, resistência à corrosão, segurança do material e integração do sistema. Para enfrentar esses desafios, os fabricantes de válvulas continuam a otimizar projetos, selecionar materiais mais avançados e introduzir componentes inteligentes para garantir a segurança, eficiência e controlabilidade de toda a cadeia de processos farmacêuticos.